アナログオーディオ大全

カートリッジについて Vol.5 ハウジング編

このページでは、「カートリッジについて」のVol.5をお送りします。

本ページは、レコード針(カートリッジ)についての専門的な内容となる、カートリッジのハウジングやフレーム、新型SPUのヘッドシェルに関する記述を中心としています。基礎的な内容の解説ページもございますので、先に「カートリッジについて Vol.1 基礎編」のお目通しをお勧めします。

Ⅰ.カートリッジのハウジングについて

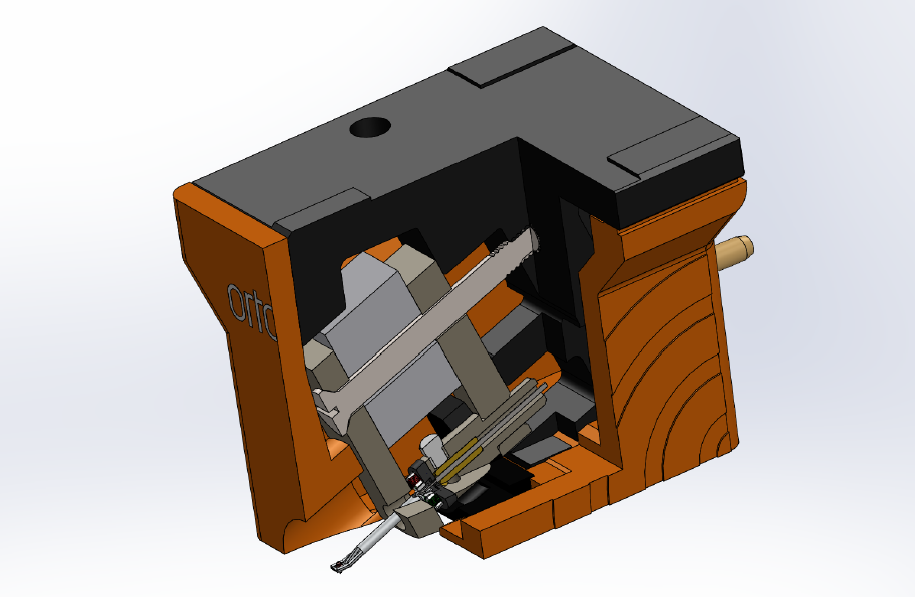

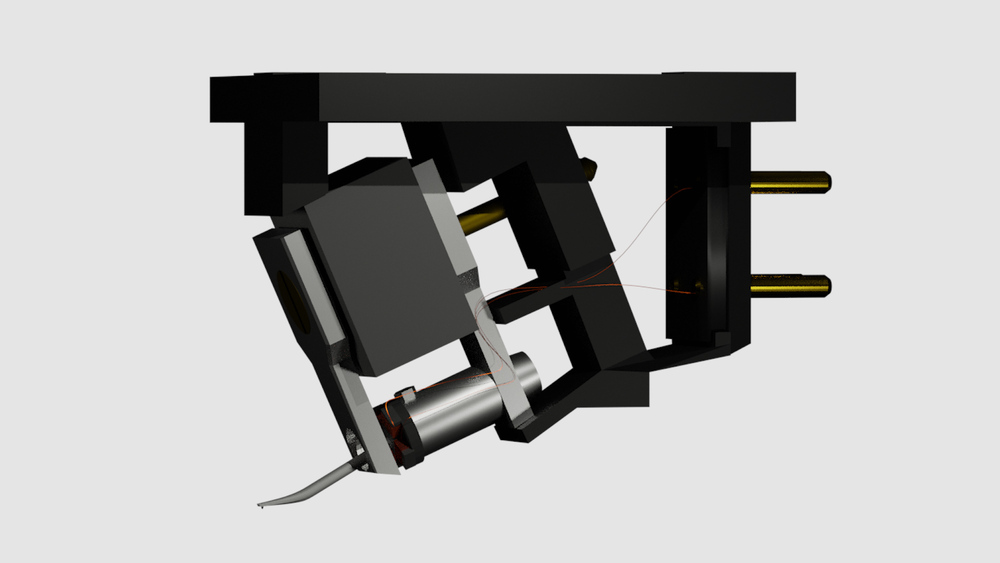

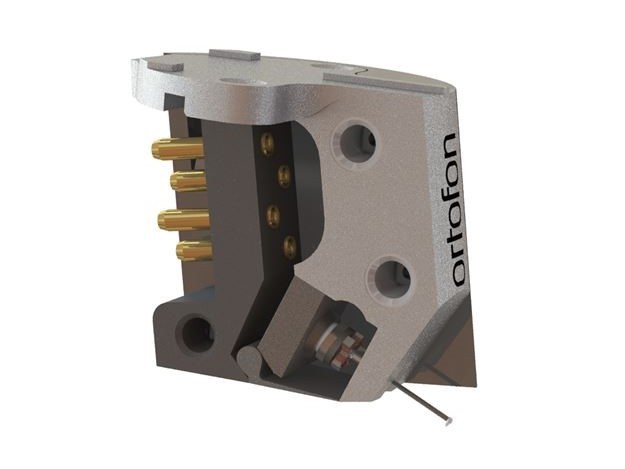

上図はMC Q20の内部構造を示したものです。オレンジ色の部分が外殻にあたるハウジングと呼ばれる部分で、内部の振動系や磁気回路、フレームを保護するために多くのカートリッジで採用されています。ハウジングの形状や素材もまた、カートリッジの音質や性能、外観デザインを左右する極めて重要なパーツです。

本項では現行オルトフォン製品で用いられている、または過去に用いられていた素材である

ⅰ.樹脂系素材

ⅱ.金属の切削材

ⅲ.MIM

ⅳ.SLM

を例に挙げ、その解説を行っていきます。

ⅰ.樹脂系素材

|  |  |

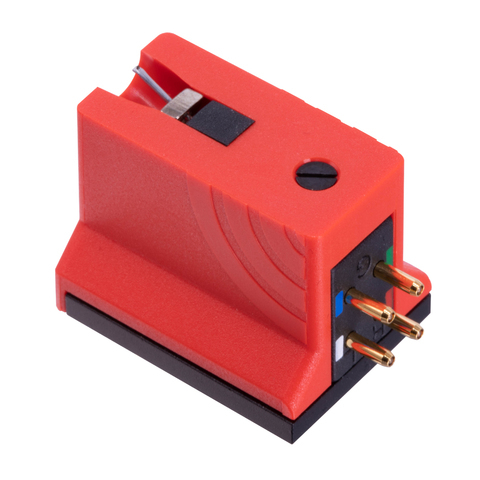

現在販売されているカートリッジの多くは、ハウジングに樹脂系素材が用いられています。その利点は非常に軽量かつ堅さに優れ、精密加工が容易であること、また理想とする形状を自由に成型できるところにあります。特にMMカートリッジは、それを使用するプレーヤー、トーンアームの対応自重(アームに装着し、ゼロバランスを取ることが可能な重さのこと。ユニバーサル型アームの場合、カートリッジ+ヘッドシェルの合計値で表記されることが多い)に合わせて軽くする必要があります。また大型の磁気回路をもつカートリッジの場合は磁気回路が自重の多くを占めるため、設計段階で軽量なハウジングの使用が望ましいと判断される場合があります。

そして軽量なカートリッジの使用を前提に設計されたトーンアームに、アームの対応自重を超えた重いカートリッジを無理に取り付けると、アームの感度低下による再生時の音割れやアームの心臓部であるベアリングの破損などが発生します。このため、こういったアームに十全に対応するためにも樹脂製ハウジングは必要不可欠な存在です。

そして、DJ用カートリッジのConcorde MkⅡシリーズやVNLでは、ハウジングの接合部に超音波を当ててパーツ同士を接合する技術を採用。ハウジング素材を一体とすることで剛性が増し、接着剤の介在を排除することで音響面でも良好な結果を得ることに成功しました。

ⅱ.金属の切削材

|  |  |

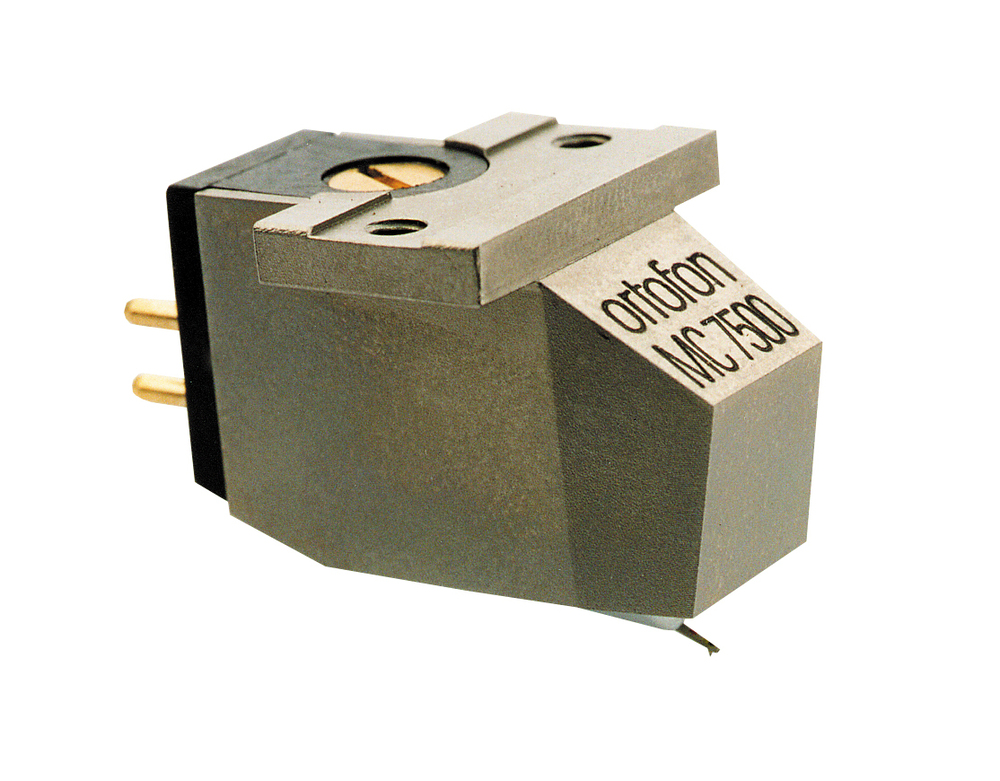

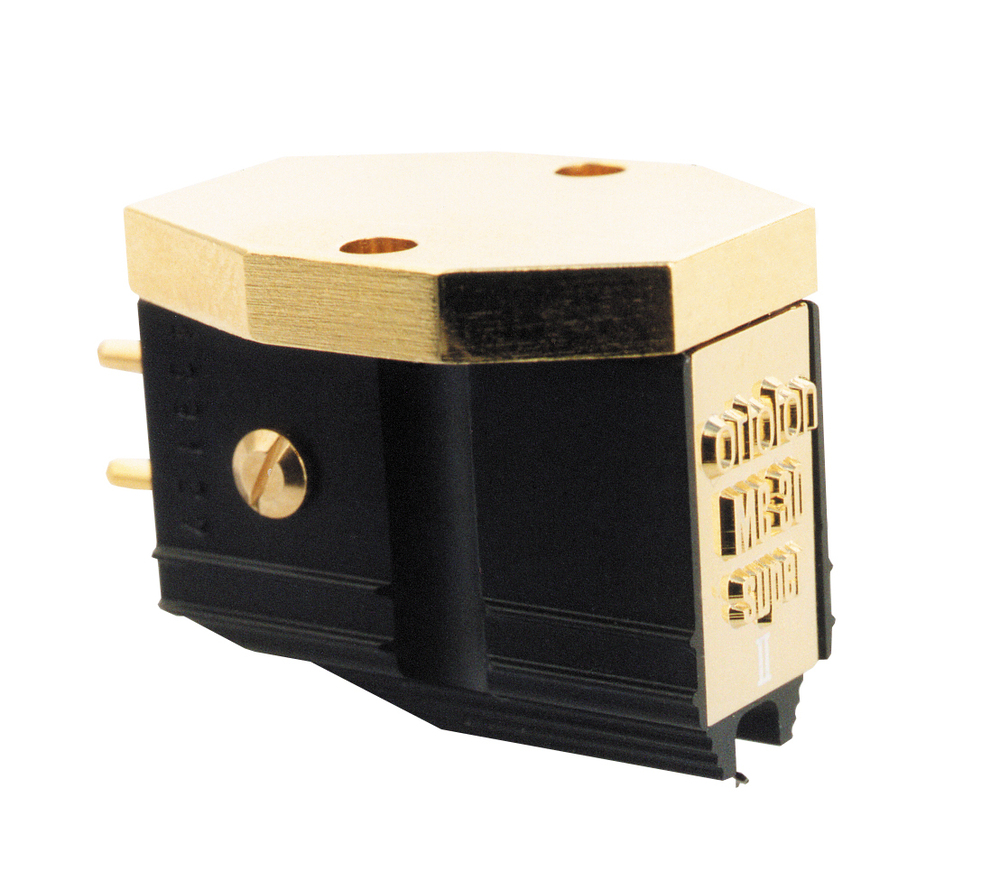

アルミやチタン、ステンレスなどの金属材を切削したハウジングは、金属の高い剛性と切削加工による精度の高さから、かつてはフラッグシップモデルを含む高価格帯のカートリッジで多用されてきました。

しかし昨今は廉価帯プレーヤーを中心として重量級カートリッジに対応したトーンアームが少なくなり、切削された金属部品が同体積の樹脂に比べ重いことがカートリッジの自重増加を招いて使用上のネックとなるケースが増えたこと、また後述される最先端の金属加工技術に比べると部品加工時の制約が多いことから、あまり用いられなくなりました。

ⅲ.MIM(Metal Injection Molding)

|  |  |

MIM(Metal Injection Molding、メタル・インジェクション・モールディング)は近年普及してきた新しい金属の加工法で、金属粉末と混合材(いわゆる「つなぎ」)を混ぜたものを金型に射出成型した後に真空炉で脱脂・高温焼結を行って混合材を抜き、部品を作成する方法です。

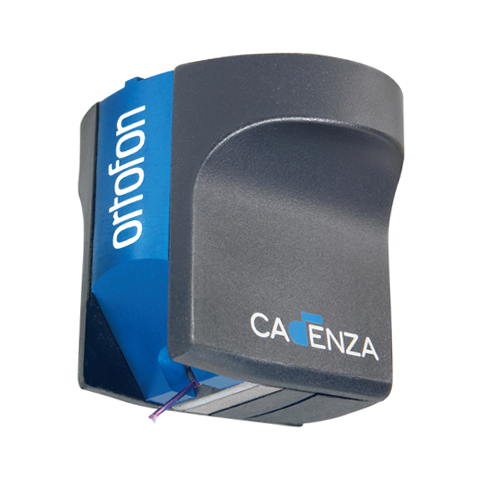

この方法を用いることで、強度が高く高精度なパーツをネジ穴なども含めて一体成型することが可能となりました。また、設計や外観デザイン面での自由度も飛躍的に向上し、オルトフォンのMC Jubileeを嚆矢としてMC Windfeldシリーズ、MC Cadenzaシリーズのサイドハウジング(写真カートリッジの側面部分)にこの技術が採用されました。曲線を多用した優美なフォルムは、まさにこの技術の賜物です。

ⅳ.SLM(Selective Laser Melting)

|  |  |

曲線を多用したデザインのハウジングを、チタンやステンレスなどの硬い素材で超高精度に一体成型するもので、ひと昔前であれば夢のまた夢となる話でした。

しかしコンピューターで制御された3Dプリントの全自動マシンで、切削加工の困難なチタン粉末をレーザーで溶融して思うままの形状に仕上げていくSLM(Selective Laser Melting、セレクティブ・レーザー・メルティング)テクノロジーの登場により、オルトフォンは究極の自由度を手にしました。切削加工が難しい金属であっても粉末をレーザーで溶かして成型するこのSLMを用いることで、複雑な形状のハウジングを思いのままに、しかも高精度に作成することが可能です。

更に、従来であれば加工の制約上から複数個の部品で構成する必要があったパーツを一体成型することも可能となったため、部品同士の組付で発生する精度の誤差や、分割された部品同士の間で生じる不要な共振からも解放されました。カートリッジのハウジング製造にとって理想的な製法、それがこのSLMです。

下図はThe MC Centuryの内部構造を示したものです。マグネットや振動系(スタイラス・カンチレバーなど)を擁する磁気回路、エラストマー素材のボトムカバー、リード線端子の部分を除くほとんどの部分は完全一体成型のチタン製ハウジングです。

下の動画は、本邦におけるアナログ研究の第一人者である海老沢 徹 先生が、ご自身のカートリッジ設計経験に基づいて理想的なカートリッジのハウジングの解説を行っているものです。本項に書かれた内容についても詳しく述べられておりますので、あわせてご参照ください。

そして下の動画は、オルトフォンのデンマーク本社が公開しているSLMテクノロジーの紹介動画です(英文)。こちらもあわせてお目通しください。

Ⅱ.カートリッジのフレームについて

カートリッジのボディ構造にはいくつかの種類があります。先述のハウジングを外殻として内部に骨格となるフレームをもつものが多数ですが、近年は技術の進歩によりハウジングとフレームが一体成型された製品もあります。本項では、このフレームについて具体例を挙げながら解説します。

・金属の切削材

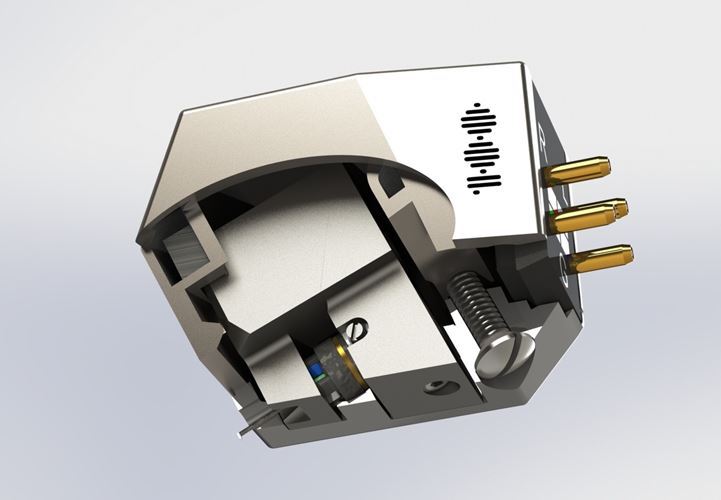

下図はハウジングを除いたMC Q5の内部構造を示したもの(カンチレバー・スタイラスチップ・コイル線材を除き MC Qシリーズ共通)で、マグネットなどの磁気回路やリード線端子は全て黒色のアルミ製フレームに固定されています。このフレームはアルミブロックから切削加工され、シェル取付用のネジ穴が開いた天板部分も一体となっているため不要な共振を防ぐことができます。また、この構造によりカートリッジをヘッドシェルに強固かつ確実に取り付けることができます。

・SLM(Selective Laser Melting、セレクティブ・レーザー・メルティング)

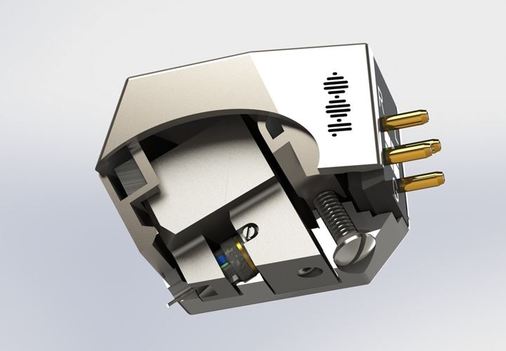

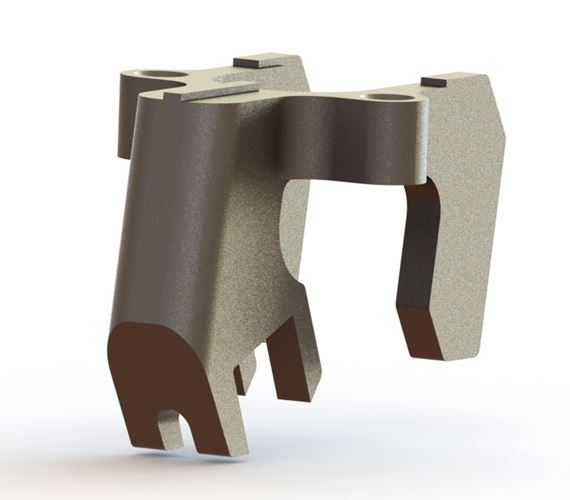

ハウジングの項で触れたSLMは、カートリッジのフレーム製造においても非常に理想的な手法です。製造時の制約が少ないためフレームとハウジングを一体成型としたスケルトンボディすら作ることが可能で、上図の MC A Monoのボディなどはハウジングとフレームを一体化させたものの代表例です。肉となる部分を徹底的に削ぎ落として軽量化した、特徴的な形状のボディはオルトフォンの技術の結晶です。

上図はMC Windfeld Tiのセンターフレームを示したものです。薄い灰色部分のセンターフレームはSLMで成形されたチタン製となっており、船の竜骨のようにボディの背骨となり、磁気回路をヘッドシェルに強固に取り付け、不要共振をシャットアウトする重要な役目を果たしています。初代MC Windfeldのセンターフレームはステンレスの切削材でしたが、MC A Monoのベース機となったMC A95での成功により、2代目となるWindfeld TiではここがSLM成形のチタンにアップグレードされました。

そしてフレームやハウジングだけでなく、ヘッドシェルまでもSLMで一体成型としたのがMC Xpressionです。ユニバーサル型のトーンアーム使用時、不要共振を防ぐためにはどうすればいいか?という問いに対して3つのパーツを一体成型することで、極限までシンプルな解答を具現化しました。しかし、このシンプルな発想を形にするには、SLMという高度な技術が不可欠です。

Ⅲ.The SPU Centuryのヘッドシェルについて

2018年のオルトフォン創立100周年にあわせて発表された、The SPU Century。特別なアニバーサリーモデルとして、本機ではSPU史上初の様々な試みが行われました。最も注力されたのが特徴的なGタイプのヘッドシェルで、黒色の上半分をSLM成形のアルミ材、ボトムカバーは特殊樹脂を含侵させた無垢のブナ材とするハイブリッド方式を採用。金属と木材の異なる響きを調和させて理想的な音色とした、Centuryの名にふさわしいシェルとなりました。

The SPU Centuryのボトムカバー作成に多大な貢献をしたのが、コンピューターで制御されたCNCマシンです。極めて精密な加工を可能とするこのマシンによってボトムカバーが生産されている様子をご紹介するのが下の動画(英文)です。